ConditionAlert™ は、バイオエタノール工場における重大な故障を未然に防ぎます。

米国のバイオエタノール工場では、頻繁に発生するベアリングの故障が原因で、操業に大きな支障をきたしていました。稼働時間の確保が非常に重要であることを認識した顧客は、設備の稼働時間を維持し、将来の故障を防ぐことに特化した専任部門を設立するという戦略的決断を下しました。同時に、カーボンフットプリントの削減も目指しています。

更新日 2024-10-21

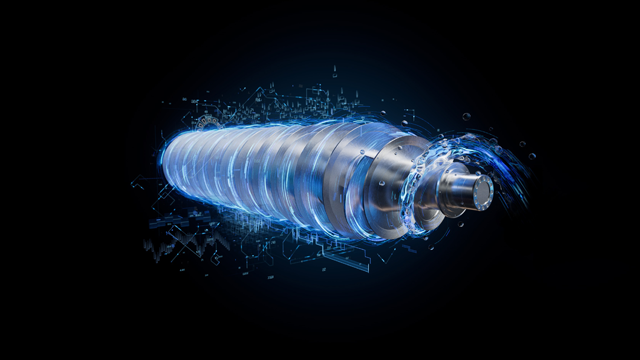

ベアリングの故障問題に対処するため、顧客は2020年8月にアルファ・ラバルの「Connected Services」の一環であるConditionAlert™を、3つの主要な機械に導入しました。ConditionAlert™は、特定のデカンタ部品を4つの異なる振動レベルで継続的にモニタリングする包括的な状態監視システムです。

導入以降、ConditionAlert™は24時間体制で機械を監視し、2021年4月まで特に異常はありませんでした。しかしその時点で、ConditionAlert™はデカンタのベアリングで振動レベルの上昇を検知し、顧客に複数回のレポートを送信しています。これらのレポートは明確な診断と、2021年5月まで適切な運転を維持するための具体的な推奨事項を提供。レポートの推奨事項には、機械の即時停止とベアリングの交換が必要であることが示され、これにより重大な故障を防ぐことができました。

ConditionAlert™導入による顧客への主なメリット:

- コスト削減: ベアリングの故障とそれに伴う重大な損傷を未然に防ぐことで、25,000ユーロ以上のコスト削減が実現しました。これには、デカンタの修理費用や故障による二次的な損害を回避したことが含まれます。

- ダウンタイムの短縮: デカンタの故障後に数日から数週間の修理期間が発生する代わりに、顧客は現場でベアリングを交換するために1日のダウンタイムだけで済みます。この大幅なダウンタイムの削減により、工場の運転と生産性への影響が最小限に抑えられ、効率的な運転による持続可能性の向上、CO2削減、そして問題が深刻化する前に対処することで移動時間の短縮も実現しました。

- メンテナンス計画の改善: ConditionAlert™が提供する診断と推奨事項を活用することで、顧客はサービス活動を事前に計画でき、アルファ・ラバルと協力して必要な部品を早期に確保することができました。この予防的なアプローチにより、メンテナンス効率が向上し、運転の中断が最小限に抑えられ、より円滑な運転が実現しました。

アルファ・ラバルの「Connected Services」とConditionAlert™の導入により、このバイオエタノール工場はベアリングの繰り返し発生する故障問題に対処することができました。ConditionAlert™による継続的なモニタリングとタイムリーな診断が、重大な故障を防ぐうえで重要な役割を果たし、顧客に大幅なコスト削減、ダウンタイムの短縮、そしてメンテナンス計画の向上をもたらしました。この事例は、「Connected Services」が同様の課題を抱える産業プラントにおいて、設備の稼働時間確保と運転最適化にどれほどの価値を提供するかを示しています。

主要なテクノロジー

Decanter connected services

トウモロコシ由来のエタノールは、現在、ガソリンに比べて炭素フットプリントが約3分の1少なく、トウモロコシ栽培者やエタノール工場のカーボン意識向上に伴い、さらに削減が進んでいます。持続可能性の追求や気候変動の緩和を目指す取り組みの一環として、業界はトウモロコシエタノールの生産による環境負荷を最小限に抑えることを目指しています。この取り組みには、トウモロコシエタノールのライフサイクル全体で温室効果ガス排出量を削減するための技術や手法の導入が含まれます。いくつかのトウモロコシエタノール工場では、運転の最適化とカーボンフットプリントの最小化を目指して、デジタル技術を活用した接続性の向上を図っています。

Cost savings

The plant saved over 25,000 EUR

Reduced Downtime

Several days saved of unplanned downtime